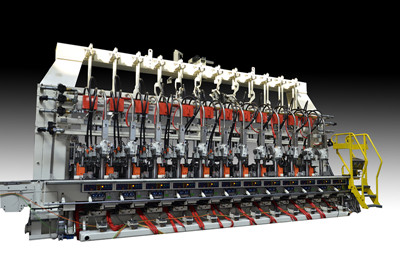

三月初,由三金公司设计生产的12组CIS制瓶机进入试车阶段。其中进口部件与三金公司自行生产的框架、底盘等基础大件配合达到设计要求。这也是装配分厂流水线上出来的第一台高端定制设备。

12组CIS制瓶机其油箱、气缸、地板为进口部装件,框架为我公司最新的焊接框架,定位销孔配作在数控机床上完成。在进口的支架吊装后打表测量误差在5丝之内。这表明CIS机型进口部件与我公司自行生产部件在衔接精度上效果令人满意。横梁、立柱、底盘均为三金公司自主件,在框架组合吊装过程中员工感觉轻松,外观质量基本与进口件相同,整体运转良好。

在其成功试车之后,表明装配分厂打造的生产流水线已经完全具备所有机型的生产能力,无论是单双互换,还是三滴平开以及CIS,这条流水线都体现出了质量容易掌控,组装效率高等优点。在CIS组装过程中更是比过去提高了近20%的效率,改变了以往装配分厂频繁加班加点的现象,同时也为三金公司节约了大量人力、物力。

CIS机型在装配分厂流水线成功完成,表明我们的产品,以及产品的生产模式都在向国际水平看齐。